Optymalizacja Nestingu: Jak inteligentne algorytmy oszczędzają tysiące złotych miesięcznie?

W erze rosnących kosztów surowców i presji na terminowość, wydajność procesu rozkroju staje się krytycznym czynnikiem przewagi konkurencyjnej. Oto jak technologia zmienia marnotrawstwo w zysk.

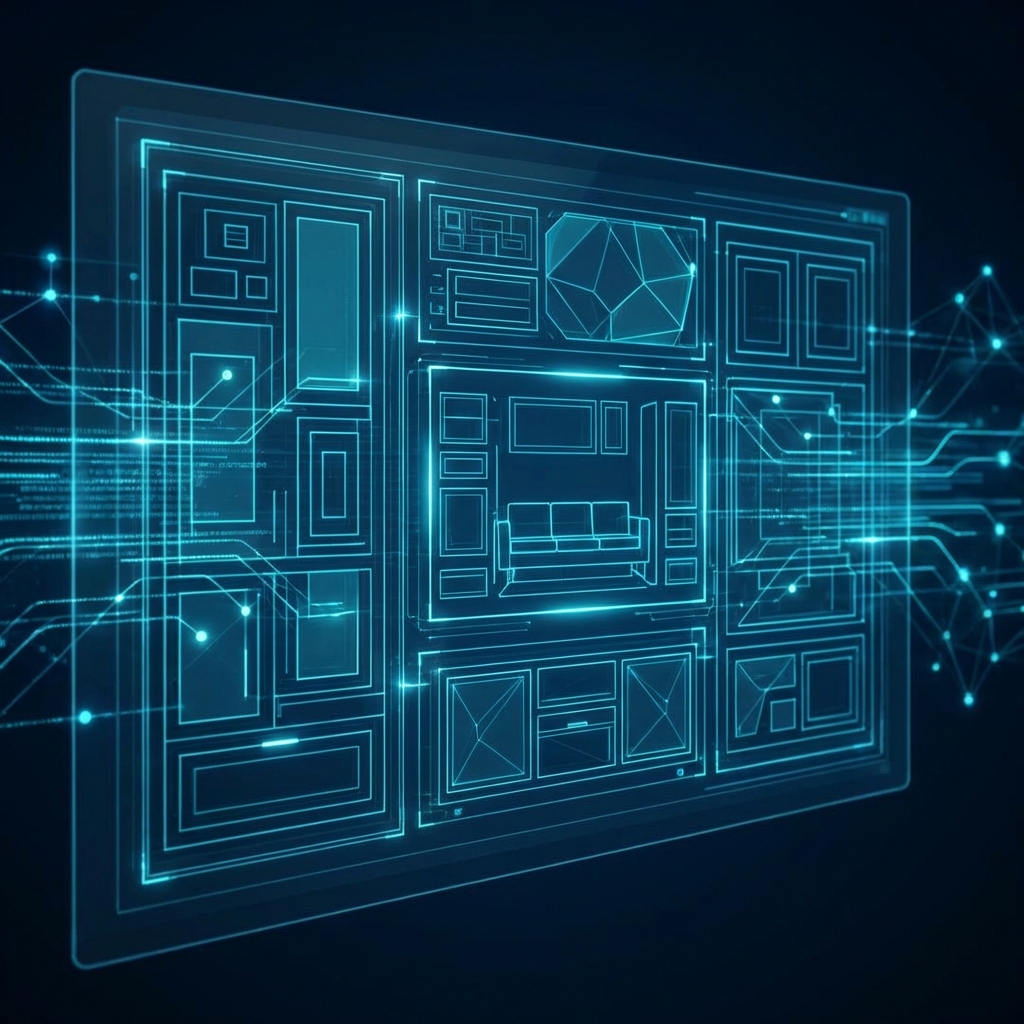

Zaawansowana optymalizacja rzutu True Shape pozwala na wykorzystanie każdego milimetra płyty.

Współczesna produkcja mebli nie może już polegać wyłącznie na intuicji doświadczonego operatora. Przy setkach projektów miesięcznie i tysiącach formatek przechodzących przez halę, marginalne błędy w planowaniu rozkroju kumulują się w gigantyczne straty finansowe. Inteligentny nesting, napędzany algorytmami geometrycznymi, nie jest już luksusem – to standard, który oddziela dochodowe przedsiębiorstwa od tych walczących o przetrwanie.

Kryzys surowcowy a matematyka oszczędności

Ceny płyty laminowanej, sklejki i innych materiałów drewnopochodnych w ciągu ostatnich lat wzrosły drastycznie. Tradycyjny "rozkrój prostokątny" (guillotine cutting) często generuje 15-20% odpadu. W przypadku skomplikowanych brył meblowych, ta liczba może być jeszcze wyższa. Algorytmy True Shape Nesting podchodzą do problemu inaczej: analizują rzeczywisty kontur każdej formatki, pozwalając na ich wzajemne przenikanie się (tzw. "nestowanie" jednej części w drugiej, np. szafki w wycięciu pod zlewozmywak).

Analiza Przypadku: Redukcja Odpadu

"W jednym z moich wdrożeń dla średniej wielkości producenta kuchni, przejście na pełne sterowanie nestingiem z optymalizacją True Shape skróciło czas pracy piły o 40% i zredukowało odpad płyty o 12.5%. W skali roku oznaczało to ponad 45 000 PLN oszczędności na samym surowcu."

Precyzyjne cięcie zoptymalizowanych formatek na nowoczesnym centrum obróbczym.

Automatyzacja ścieżki narzędzia: Nie tylko rzut

Nesting to nie tylko gęste upakowanie elementów. To przede wszystkim strategia obróbki. Inteligentny system musi wziąć pod uwagę:

- 1

Small Part Management

Jak utrzymać małe formatki na stole próżniowym? Systemy automatycznie dobierają kolejność cięcia (od najmniejszych do największych) lub stosują tzw. "onion skinning".

- 2

Lead-in / Lead-out Optimization

Precyzyjne wejście freza w materiał tak, aby nie uszkodzić sąsiedniej formatki. W gęstym upakowaniu margines błędu to mniej niż 2mm.

- 3

Tool Life Management

Rozłożenie zużycia freza poprzez unikanie zbędnych przejazdów i optymalizację szybkości posuwu w zależności od twardości materiału.

Wdrożenie: Od czego zacząć?

Kluczem do sukcesu nie jest zakup najdroższego oprogramowania, ale jego adaptacja pod park maszynowy. Każda maszyna (Biesse, Homag, SCM) ma swoją specyfikę i postprocesor. Moim zadaniem jako technologa jest spięcie biura projektowego (CAD) z halą (CNC) w taki sposób, aby przesył danych był natychmiastowy i bezbłędny. Dziś standardem jest przesyłanie plików XML, które niosą w sobie kompletną informację o technologii, co pozwala operatorowi skupić się na pracy, a nie na programowaniu.

Podsumowanie i Wnioski

To zyskujesz:

- Redukcja odpadu o min. 10%

- Skrócenie czasu pracy maszyn

- Pełna powtarzalność projektów

To tracisz bez optymalizacji:

- Pieniądze wyrzucane do kontenera

- Przestoje na poprawki montażowe

- Brak kontroli nad kosztami płyty